منبع: ماهنامه خانه تاسیسات – شماره ۶ – تیر ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۶ – تیر ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۱۰ – آبان ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۷ – مرداد ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۶ – تیر ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع:ماهنامه خانه تاسیسات – شماره ۶ – تیر ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

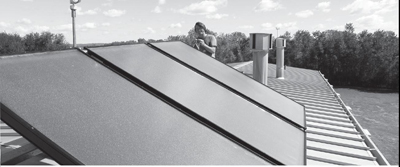

ادامهٔ «یکپارچهسازی سیستمهای هیدرونیک با سیستم گرمایش خورشیدی»

منبع: ماهنامه خانه تاسیسات – شماره ۷ – مرداد ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع:ماهنامه خانه تاسیسات – شماره ۷ – مرداد ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع:ماهنامه خانه تاسیسات – شماره ۸ – شهریور ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۱۰ – آبان ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره۱۰ – آبان ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع:ماهنامه خانه تاسیسات – شماره ۱۰ – آبان ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع:ماهنامه خانه تاسیسات – شماره ۹ – مهر ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۱ – آبان ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۱ – آبان ماه ۱۳۹۱

استفاده از این مقاله با ذکر منبع مجاز است.

منبع: ماهنامه خانه تاسیسات – شماره ۱۰ – آبان ماه ۱۳۹۲

استفاده از این مقاله با ذکر منبع مجاز است.