منبع: ماهنامه خانه تاسیسات – شماره ۱ – آبان ماه ۱۳۹۱

استفاده از این مقاله با ذکر منبع مجاز است.

- اصول نگهداری چیلرهای تراکمی هوایی چیلرهای هوایی با کندانسور جدا۱

- چیلرهای هوایی با کندانسور یکپارچه۲ چیلرهای یکپارچه جهت نصب در پشت بام و محوطه باز (مانند حیاط) تولید شده و صدا و لرزش کم، راندمان بالا، اشغال فضای کم، کاهش مصرف لولهکشی، نگهداری آسان، مصرف انرژی کم، ابعاد کوچک از مزایای آنها به شمار میرود.

نگهداری چیلرهای هوایی

یکی از پارامترهای مهم و اقدامات اولیه در امر نگهداری تنظیم کردن سیستمهای کنترل و حفاظت از دستگاه چیلر میباشد و یک تکنسین تبرید قبل از شروع کار باید ابتدا تنظیمات اولیه را مطابق دستورالعمل زیر انجام دهد:

- کنترل ولتاژ برق

- کنترل دما

- کنترل ضد یخ زدگی

- کنترل فشار بالا

- کنترل فشار پایین

- کنترل فشار روغن

- کنترل هیتر روغن کمپرسور

- کنترل جریان آب اواپراتور

- کنترل فن کندانسور

کنترل ولتاژ برق چیلر

استاندارد شبکه برق ایران با استانداردهای جهانی کمی فاصله دارد، لذا در زمانها و مکانهای مختلف کشور، تغییرات ولتاژ و نوسانات برق متفاوت است و هر یک از پارامترهای یاد شده میتواند مشکلات جدی و خطرناکی را برای کمپرسورهای چیلر فراهم نماید. لذا برای جلوگیری از این خطرات از یک کنترلر الکترونیکی به نام کنترل فاز استفاده میشود. کنترل فازها به چندین نوع تقسیم میشوند:

- کنترل فاز حساس در مقابل تقارن فاز

- کنترل فاز حساس در مقابل تغییرات ولتاژ، تقارن و توالی فاز، تاخیر در قطع و وصل

- کنترل فاز حساس در مقابل تغییرات ولتاژ، تقارن و توالی فاز، افزایش جریان برق مصرفی خروجی و تاخیر در قطع و وصل نکته مهمی که باید مورد اشاره قرار گیرد آن است که استفاده از کنترل فازهای اروپایی (مانند تله مکانیک و…) هر چند که از برندهای معروفی هستند، ولی فقط در مقابل تقارن فاز حساس هستند و متناسب با شرایط شبکه برق کشور سازنده طراحی میشوند و نمیتوانند در مقابل نوسانات و تغییرات ولتاژ به خوبی عمل نمایند. لذا انتخاب یک کنترل فاز خوب که تمامی پارامترهای لازم را داشته باشد میتواند از کمپرسورهای چیلر محافظت نماید و ترجیحا بهتر است چیلرهای وارداتی به این کنترلر مجهز شوند.

عملکرد این کنترلر به این صورت است که در صورت دو فاز شدن، نامتعادل بودن و یا افت بیش از حد ولتاژ برق ورودی، قطع سیم نول، توالی و تقارن فازها، مدار فرمان چیلر را قطع مینماید و تا برطرف نشدن اشکال به دستگاه فرمان روشن شدن نمیدهد.

کنترل دما۳

ترموستات وسیلهای است که وظیفه کنترل دما در چیلر را بر عهده دارد و به دو شکل الکترومکانیکی و دیجیتالی تولید میشود و همیشه بالب آن بر روی مدار برگشت آب نصب شده و درجه آن روی دمای ۵۴ درجه فارنهایت (معادل ۱۲ درجه سانتیگراد) تنظیم میشود. یا در سیستم تبرید، تنظیم دمای چیلر طبق محدوده استاندارد دارای اهمیت زیادی است زیرا با کاهش دما، ویسکوزیته روغن افزایش پیدا کرده و این امر در روانکاری قطعات کمپرسور مشکل ایجاد نموده و موجب سایش قطعات داخلی کمپرسور میشود. بنابراین ترجیحا تنظیم دما پایینتر از ۱۰ درجه سانتیگراد در چیلرها مجاز نیست.

کنترل ضد یخ زدگی۴

آنتیفریز وسیلهای است که وظیفه حفاظت دستگاه در مقابل یخزدگی را به عهده دارد و از نظر ظاهری فرق آن با ترموستات در داشتن دکمه ریست است و از ۵- درجه سانتیگراد تا ۲۵+ درجه سانتیگراد مدرج شده و نقطه تنظیم آن روی دمای ۴۱ درجه فارنهایت (معادل ۵ درجه سانتیگراد) است.

نحوه عملکرد آنتیفریز

در صورتی که به علت خاموش بودن پمپ سیرکولاسیون و یا رسوبگرفتگی اواپراتور، آب در اواپراتور چیلر گردش نداشته باشد و بالب ترموستات چیلر از محل نصب خود خارج شده و یا به هر دلیلی ترموستات دچار مشکل شده باشد و اواپراتور در معرض یخزدگی قرار گیرد، این کنترلکننده از طریق بالب حساس خود که در پایینترین نقطه اواپراتور نصب میشود، مدار فرمان چیلر را قطع میکند تا زمان سرکشی تکنسین نگهداری در حالت ریست باقی میماند و با فشار دادن دکمه ریست مجددا مدار فرمان چیلر را وصل میکند.

روش تست و نگهداری آنتیفریز

- محدوده دمای آنتیفریز را با محدوده تنظیم ترموستات منطبق میکنیم، در صورتی که آنتیفریز ریست کرده و مدار فرمان چیلر را قطع نماید، آنتیفریز سالم است و در غیر این صورت باید نسبت به تعویض آن اقدام نمود.

- بالب حسگر آنتیفریز بایستی بر روی لوله خروجی اواپراتور نصب باشد زیرا در پایین لوله، روغن جریان داشته و مانع رسیدن سرمای کافی به بالب میشود.

- بالب حسگر باید در محل نصب عایق شود.

کنترل فشار بالا۵

در چیلرها به منظور جلوگیری از افزایش فشار گاز فوق داغ در سیستم که موجب آسیب دیدن کمپرسور و عمل کردن سوپاپ تخلیه مدار گاز میشود از کنترلر فشار بالا استفاده میشود. این کنترلرها در انواع مختلف به صورت آنالوگ و الکترونیکی تولید میشود و نوع آنالوگ آن به صورت ریستدار و بدون ریست برای کاربردهای مختلف در دسترس است. از نوع ریستدار این کنترلر برای کنترل فشار بالای کمپرسور استفاده میکنند به طوری که وقتی فشار گاز به دلایل مختلف در سیستم افزایش پیدا میکند، این کنترلر برق مدار فرمان چیلر را قطع میکند و کنترلر ریست میشود و دیگر به صورت خودکار برق چیلر وصل نمیشود. در این وضعیت حتما باید دستگاه را از حالت ریست خارج کرد و عوامل افزایش فشار توسط تکنسین تبرید بررسی شود. اما کنترلر بدون ریست آن (اتو ریست) برای فنهای کندانسور جهت تقطیر و خنک کردن گاز در کندانسور استفاده میشود. در این کاربرد، هر فن مجهز به یک کنترلر فشار بالا بوده و در محدودههای مختلف تنظیم میشود. به این ترتیب، با افزایش فشار در سیستم، فنها روشن و با کاهش فشار مبرد در سیستم فنها خاموش میشوند.

در چیلرهای با سیستم هوشمند که قابلیت کنترل از راه دور را دارند و برنامهپذیر هستند، کنترل فشار بالای کمپرسور و فنهای کندانسور هر یک توسط یک حسگر فشار بالا به سیستم هوشمند فرمان داده و توسط کنترلر هوشمند فرمان قطع و وصل کمپرسور و یا فنهای کندانسور صادر میشود.

دلایل افزایش فشار گاز در چیلرهای هوایی

- یک یا چند فن کندانسور سوخته است.

- جهت چرخش فنها برعکس است.

- فینهای کندانسور کثیف است و انتقال حرارت بین مبرد و هوا به سختی انجام میشود.

- مدار فرمان فنها قطع است.

- کنتاکتور فنهای کندانسور سوخته است.

- مبرد بیش از حد به چیلر شارژ شده است.

روش تست و نگهداری کنترلر فشار بالا

نقطه تنظیم کنترل فشار بالا باید در محدوده استاندارد مطابق با جدول زیر باشد.

۲٫محدوده کنترل فشار بالا را نزدیک به نقطه وصل پایین میآوریم، اگر کنترلر فرمان قطع به مدار فرمان چیلر بدهد و در حالت ریست قرار بگیرد کنترلر سالم است در غیر این صورت بایستی مدار گاز لولهمویی تست شده و در صورت اطمینان از تمیز بودن مدار گاز کنترلر تعویض شود.

۲٫محدوده کنترل فشار بالا را نزدیک به نقطه وصل پایین میآوریم، اگر کنترلر فرمان قطع به مدار فرمان چیلر بدهد و در حالت ریست قرار بگیرد کنترلر سالم است در غیر این صورت بایستی مدار گاز لولهمویی تست شده و در صورت اطمینان از تمیز بودن مدار گاز کنترلر تعویض شود.

نکته: هرگز با خاموش کردن فن های کندانسور دستگاه را در شرایط کارکرد با فشار بالا و خطرناک قرار ندهید. چون این امر موجب وارد آمدن آسیب جدی به کمپرسور و یا در صورت عمل نکردن کنترلر با افزایش فشار موجب تخلیه گاز از طریق سوپاپ تخلیه میشود.

کنترل فشار پایین ۶

در صورتی که فشار مکش کمپرسور به دلیل کمبود گاز، گرفتگی فیلتر درایر یا زیاد کار کردن فنهای کندانسور افت کند این کنترلر، برق مدار فرمان چیلر را قطع میکند و با رفع افت فشار مجددا به صورت اتو ریست برق مدار فرمان را وصل مینماید.

روش تست کنترلر فشار پایین

شیر سرویس خط مایع (قبل از فیلتر درایر) را میبندیم در صورتی که فشار مکش به ۳۰psig برسد و کنترلر فشار پایین، مدار فرمان چیلر را قطع کند، کنترلر سالم است در غیر این صورت کنترلر معیوب است. نقطه تنظیم کنترلر فشار پایین باید در محدوده استاندارد مطابق با جدول زیر باشد. کنترل فشار روغن۷

کنترل فشار روغن۷

از این کنترلر برای کاهش بیش از حد فشار روغن کمپرسورها استفاده میشود و در نوع الکترومکانیکی و الکترونیکی تولید میشود. این کنترلر بر روی کمپرسورهای رفت و برگشتی جهت محافظت از کمپرسور نصب میشود و نوع الکترومکانیکی آن از چند قسمت مختلف به شرح زیر تشکیل میشود:

- گرمکن یا هیتر

- کلید اختلاف فشار

- کلید تاخیری

- بیمتال

- شاسی ریست نقطه تنظیم کنترلر فشار روغن

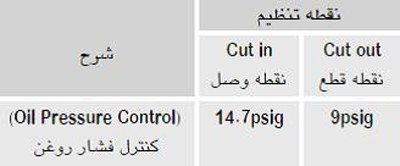

نقطه تنظیم کنترلر فشار روغن باید در محدوده استاندارد مطابق با جدول زیر باشد.

روش تست کنترلر فشار روغن

کلید برق اصلی چیلر را روشن کرده و کلید اتوماتیک مدار قدرت کمپرسور را در وضعیت Off قرار میدهیم چنانچه پس از ۱۲۰ ثانیه به علت کار نکردن کمپرسور و پمپ روغن و تثبیت نشدن فشار روغن، کنترلر در حالت ریست قرار گرفت و چراغ هشدار کمبود فشار روغن روشن شد، نشاندهنده سالم بودن کنترلر فشار روغن میباشد و در غیر این صورت کنترلر خراب است و بایستی تعویض شود.

خاموش کردن چیلر در فصل سرد و هنگام تعمیرات

یکی از روشهای مهم در نگهداری چیلرها آشنایی با روش پمپدان آنها به شمار میرود به این صورت که پس از پایان فصل تابستان، شیر سرویس قبل از درایر را میبندند و کنترلر فشار پایین را جامپر میکنند تا تمامی گاز داخل سیستم در داخل ریسیور جمع شود. این عمل را تا وقتی که فشار مکش کمپرسور به ۵psig برسد ادامه داده و سپس چیلر را خاموش میکنند و شیرهای مکش و دهش کمپرسور را میبندند تا گاز مدار از سیستم خارج نشود. ضمنا استفاده از روش پمپدان برای انجام تعمیرات، نشتیابی سیستم، جوشکاری در مدار لولهکشی، تعویض فیلتر، باز کردن قطعات و تجهیزات معیوب چیلر کاربرد زیادی دارد .بازدید و نظافت مدار گاز برای تمیز نگهداشتن مدار گاز، در هر چیلر از دو نوع فیلتر استفاده میشود:

- فیلتر ساکشن کمپرسور: این فیلتر جهت جلوگیری از ورود ذرات ریز احتمالی به داخل سیم پیچ کمپرسور در قسمت ورودی شیر مکش کمپرسور نصب شده و از جنس استنلس استیل میباشد.

- فیلتر درایر در مدار خط مایع: این فیلتر جهت حذف ناخالصیهای موجود در مبرد و جذب رطوبت در سیستم در مدار مایع بعد از کندانسور نصب میشود و جنس آن از سیلیکاژل است که جاذب بسیار خوبی برای رطوبت به شمار میرود. همانطور که میدانیم رطوبت زیاد در مدار چیلر موجب یخزدگی مبرد در خروجی شیر انبساط و مسدود شدن مسیر مبرد، زنگزدگی قطعات داخلی کمپرسور و تجزیه و اسیدی شدن روغن کمپرسور میشود و این امر به شارلاک سیمپیچ کمپرسور آسیب رسانده و سوختن سیمپیچ کمپرسور را به همراه دارد. لذا تعویض به موقع آن در هر فصل از اهمیت فراوانی برخوردار است و اختلاف دمای ورودی و خروجی فیلتر یکی از نشانههای گرفتگی و کثیفی فیلتر است.نکته: این فیلترها بر حسب نوع مبرد جریانی، جهت ورودی و خروجی یکسان یا مختلف، هسته قابل تعویض یا غیر قابل تعویض و جوشی یا دندهای بودن آن شکلهای مختلفی دارند و هنگام خرید بایستی به این نکات توجه نموده و برای تعویض فیلتر درایر و تمیز کردن فیلتر ساکشن کمپرسور از روش پمپدان و جمع کردن مبرد در کندانسور استفاده نماییم. توجه داشته باشید که قبل از خارج کردن دستگاه از حالت پمپدان باید سیستم را وکیوم کرده و سپس شیر سرویس خط مایع را باز کنید.تست کیفیت و کمیت روغن کمپرسور کیفیت روغنبرای کمپرسورهای فریونی با مبردهای R-50 ,R-12 ,R-22 از روغنهای معدنی ۳GS و ۴Gs استفاده میشود که تفاوت این دو روغن در ویسکوزیته آنهاست که بایستی مطابق پیشنهاد سازنده کمپرسور از روغن مورد نظر استفاده شود. یکی از عوامل مهم در طول عمر کمپرسورهای تبرید، کیفیت روغن آنهاست و چون روغن سیستمهای تبرید با هوا تجزیه و اسیدی میشود، بایستی هر فصل قبل از راهاندازی، اسیدیته روغن توسط ابزارهای دقیق سنجش و اندازهگیری مشخص شود و در صورت اسیدی بودن، روغن کمپرسور باید تخلیه شده و با فشار ازت سیستم را از روغن آلوده تخلیه نماییم زیرا روغن اسیدی باعث خوردگی سطوح فلزی و شارلاک کمپرسور و در نهایت موجب سوختن کمپرسور میشود.

سطح روغن بایستی به اندازه سه چهارم سایت گلاس کمپرسور باشد و اگر فشار روغن، معادل با فشار مکش کمپرسور شود و یا این که اختلاف فشار روغن و مکش کمتر از ۱۰psig شود، کنترل فشار روغن عمل کرده و چیلر را خاموش میکند. این کنترلر فشار دارای دکمه ریست میباشد و تا زمانی که از علت عملکرد آن آگاه نشدهایم نباید این کنترلر را از ریست خارج کنیم.

نکات مرتبط با نگهداری کندانسور هوایی

کندانسور یا واحد تقطیرکننده یکی از اجزای چیلرهای هوایی است که گاز خروجی فوق داغ کمپرسور را تقطیر و به مایع تبدیل میکند که عمل تقطیر و خنک کردن گاز در آن به واسطه تبادل حرارت بین مبرد و هوا از طریق جریان اجباری هوا توسط فن کندانسور انجام میشود. کندانسورهای هوایی از قسمتهای مختلفی شامل الکتروموتور، فن، کویل، فینتیوب، پارتیشن مجزا برای جداسازی هوادهی فن کندانسور، ریسیور، سوپاپ اطمینان، کلکتور رفت کندانسور، کلکتور برگشت کندانسور، شیرهای سرویس و تابلو برق سیستم کنترل فشار تشکیل شده است.

روش تست و نگهداری کندانسور هوایی

- نظافت فینهای کویل کندانسورالف)شانهکشی فینهای کویل برای پاک کردن رسوبهای مابین فینها و تمیز نمودن سطح انتقال حرارتب)شستشوی فینهای کندانسور توسط آب با فشار کم

- ثبت دمای هوای ورودی و خروجی از کویل کندانسور به صورت روزانه: معمولا اختلاف دمای هوای ورودی و خروجی کویل کندانسور ۱۵ درجه سانتیگراد میباشد.

- آمپرگیری روزانه از الکتروموتور فنهای کندانسور و ثبت آن

- ثبت جهت چرخش الکتروموتور فنهای کندانسور

- کنترل فشار در کندانسورکنترل فشار گاز در کندانسورها به دو روش زیر انجام میشود:الف)خاموش کردن فنها: فنهای کندانسورها معمولا تکفاز هستند و توان آنها از ۰٫۵ تا ۱٫۱ کیلووات است و ترتیب روشن و خاموش شدن آنها به این صورت است که فنهایی که نزدیک به کلکتور ورودی کندانسورها هستند باید در اولین مرحله روشن و در آخرین مرحله خاموش شوند و نحوه تنظیم فشار در آنها طوری باشد که به سرعت قطع و وصل نشوند و معمولا هر یک از فنها به یک کنتاکتور که از کنترلرهای فشار فرمان میگیرد مجهز هستند.ب)کنترل سرعت فنها کنترل سرعت فن کندانسور توسط دستگاه کنترل دور۸ جهت صرفهجویی در مصرف برق فن و کاهش استهلاک بلبرینگ فنها انجام میشود این دستگاه از حسگرهای فشاری که در سیستم نصب است فرمان میگیرند و ترتیب روشن و خاموش شدن آنها مانند روش قبل میباشد.

تنظیم مدار گاز

یکی از مهمترین عواملی که موجب طول عمر کمپرسور و صرفهجویی در مصرف برق و تشخیص عیوب سیستم میشود، تنظیم مقدار سوپرهیت و سابکولینگ دستگاه توسط شیر انبساط میباشد.

تنظیم سوپرهیت

مقدار سوپرهیت با تنظیم شیر انبساط قابل تغییر است و معمولا بایستی مقدار سوپرهیت بین عدد ۵ تا ۸ درجه سانتیگراد تنظیم شود تا مایع مبرد کاملا سوپرهیت شده و به صورت گاز از اواپراتور وارد کمپرسور شود زیرا مایع غیر قابل تراکم بوده و با ورود به سیلندر کمپرسورهای رفت و برگشتی موجب شکستگی سوپاپها و آسیب جدی به کمپرسور میشود.

روش تنظیم شیر انبساط

این شیر دارای یک پیچ تنظیم دستی میباشد که اگر آن را به راست (موافق چرخش عقربههای ساعت) بچرخانیم شیر در وضعیت باز قرار گرفته و موجب میشود تا مبرد بیشتری وارد اواپراتور گردد و چرخش جهت عکس عقربههای ساعت، موجب بسته شدن شیر انبساط میشود. باید توجه داشت که در هنگام تنظیم شیر در هر مرحله بایستی پیچ شیر انبساط را یک چهارم دور بچرخانیم و به مدت حداقل سه ساعت صبر کنیم تا تاثیر تنظیم را ارزیابی نماییم و سپس در صورت لزوم به تنظیمات بعدی ادامه دهیم.

نکاتی درباره شیر انبساط

- قبل از تنظیم شیر انبساط بایستی از محل نصب بالب شیر انبساط اطمینان حاصل کنیم و حتما این بالب با فاصله ۱۰ تا ۳۰ سانتیمتری بر روی لوله خروجی از اواپراتور نصب شود.

- بالب بایستی بر روی لوله مکش نصب شود زیرا همیشه در زیر لوله روغن جریان دارد و این امر مانع رسیدن سرمای کافی به بالب میشود و سیستم را دچار اختلال میکند.

- بالب بایستی بر روی لوله افقی نصب شود.

- بالب شیر انبساط بایستی عایق شود.

- محل نصب اکولایزر شیر انبساط بایستی ۱۵ تا ۲۰ سانتیمتر بعد از محل نصب بالب باشد.

برای اندازهگیری مقدار سوپرهیت باید دمای خروجی اواپراتور و دمای اشباع مبرد در اواپراتور را از یکدیگر کم کنیم. برای به دست آوردن دمای اشباع مبرد در اواپراتور بایستی فشار نسبی مکش کمپرسور را ابتدا بر حسب فشار مطلق به دست بیاوریم و سپس به جداول اشباع مبرد مراجعه کنیم تا بر حسب نوع مبرد، دمای اشباع آن مبرد را در آن فشار به دست بیاوریم. مقدار سابکولینگ معمولا باید بین عدد ۴ تا ۷ درجه سانتیگراد تنظیم شود. برای تنظیم سابکولینگ چیلر باید دمای خروجی کندانسور و دمای اشباع مبرد در کندانسور را از هم کسر نمود. برای به دست آوردن دمای اشباع مبرد در کندانسور باید فشار نسبی دهش کمپرسور را ابتدا برحسب فشار مطلق تعیین و سپس به جداول اشباع مبرد مراجعه کنیم تا بر حسب نوع مبرد، دمای اشباع آن مبرد را در آن فشار به دست بیاوریم. با تنظیم مقدار سوپرهیت و سابکولینگ میتوان به عیوب داخل سیستم ناشی از شیر انبساط، کمبود، مازاد بودن یا ناخالصی مبرد، کاهش ظرفیت کندانسور در اثر عدم کارکرد فنها یا کثیفی کویل کندانسور و عدم گردش صحیح آب در سیستم اطلاع پیدا کرد.

پینوشت:

- Liquid Chillers With Remote Air Cooled Condenser

- Chillers Air Cooled Packaged Liquid

- Temperature Control

- Anti Freeze Control

- High Pressure Control

- Low Pressure Control

- Oil Pressure Control

- Fan Speed Control

منبع:ماهنامه خانه تاسیسات – شماره ۱ – آبان ماه ۱۳۹۱

استفاده از این مقاله با ذکر منبع مجاز است.